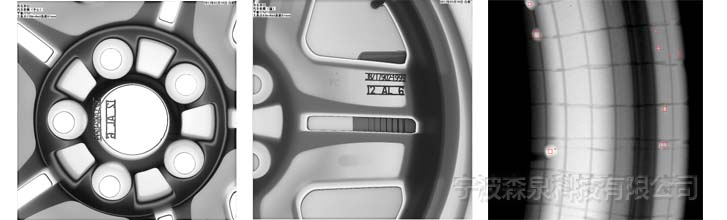

X射线汽车轮毂检测系统X射线数字成像轮毂自动检测系统是针对在线生产的低压及重力轮毂研发生产的专用检测设备。系统以一体化工作站为中心,通过组态网络链接,辅助PLC并编辑、调用工艺数据库,组成智能模块化的全自动检测系统。新型的三仓结构+L链条轮毂夹持系统,保证了整套系统防护性强,可靠性高,机械磨损率极低。全系统具有结构紧凑,操作简单,超高效率,维护方便等特点,备受用户好评。

轮毂外形识别定位系统,识别准确,软件运行稳定。识别准确达到99%以上。检测轮毂效率高。

■ 轮型自动识别系统

■ 缺陷自动判别系统

■ 不合格品标记系统

■ 合格与不合格品分拣单元

应用在国内及国外的轮毂生产检测。X射线铝轮毂实时成像自动检测系统用于实现对铝轮毂的内部缺陷自动进行100% X光检测,如气孔、缩孔、疏松、裂纹等缺陷,剔除不合格产品流入下步工序;使产品质量控制以及检测工作效率进一步得到加强,提高产品的可靠性,减轻检验人员的劳动强度。

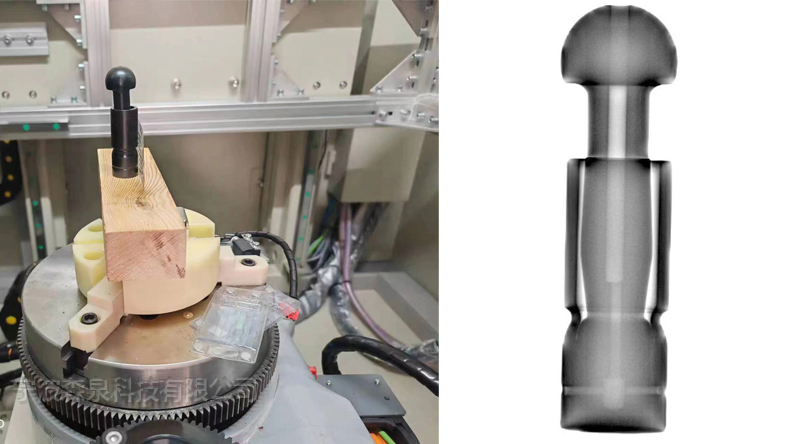

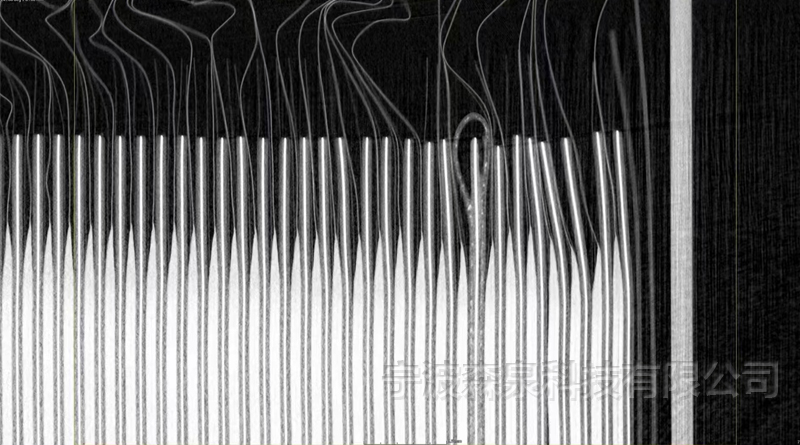

X射线高分辨CT机穿透不同密度物质后其光强度的变化,产生的对比效果可形成影像即可显示出待测物之内部结构,进而可在不破坏待测物的情况下观察待测物内部有问题的区域。

金属材料及零部件、塑胶材料及零部件、电子元器件、电子组件、LED元件等内部的裂纹、异物的缺陷检测,BGA、线路板等内部位移的分析;判别空焊,虚焊等BGA焊接缺陷,微电子系统和胶封元件,电缆,装具,塑料件内部情况分析。

测试步骤:

确认样品类型/材料→X射线高分辨CT机→图片判断分析

CT机的设备照片

把电池放进去样品仓,仪器中会有x射线穿透,“就像医院的CT机,这里是给电池做CT,而且不会对电池造成破坏。”据介绍,无需拆解电池即可观察极片缺陷等内部结构,避免了人为拆解带来的二次损伤,提高判断的准确性和可靠性,大幅节约时间成本和经济成本。邵丹说,CT机用途广泛,其它工业产品也可以用到,而实验室团队首次把这项无损检测技术应用于动力电池的质量分级评价中。

应用在国内及国外的轮毂生产检测。X射线铝轮毂实时成像自动检测系统用于实现对铝轮毂的内部缺陷自动进行100% X光检测,如气孔、缩孔、疏松、裂纹等缺陷,剔除不合格产品流入下步工序;使产品质量控制以及检测工作效率进一步得到加强,提高产品的可靠性,减轻检验人员的劳动强度。