气动量仪SPC统计分析软件

主要功能包含参数设置、测量采集、SPC数据分析、测量数据导入导出、数据查询等功能,SPC数据分析模块包含X-R图、直方图和正态概率图分析。

测量软件包含参数设置、数据分析、判定关闭、批号设置、数据导出、合格超差个数统计。

气动量仪SPC测量工作站概述 :

设备名称:SPC工作站;

测量产品:配置气动量仪检测的全部产品;

测量路数:50路,配置50套无线发射模块,一套无线接收模块,可连接车间50台气动量仪。

测量方式:手持测量、触发保存数据;

测量节拍:2~3秒/参数;(视操作工熟练程度,数据反应时间≤300ms)

测量原理:比较测量(配相应气动测头和电子式气动量仪)

测量范围:±25μm

重复精度:≤0.5μm

分辨率:≤0.5μm

线性误差(测量精度):≤1.0μm;

4小时稳定性:≤1.0μm;

要点说明:工件形位偏差和误操作对测量结果的影响不属设备的检测误差,SPC实现多台应用,各气动量仪会相互调动,操作工按确认(需要用笔记本电脑操作),如果有干扰,会产生接线功能。

使用环境:

①交流电源 AV220V±10% 带安全接地零线;

②环境:温度范围0-60℃,相对湿度30-95%时,能保持长时间连续正常工作。温度变化梯度小于10℃/h;

③不得在强磁场、强电场及强震动等场合使用

④远离腐蚀性液体及物品

⑤清除工件表面油污、杂质(切屑)、飞边、毛刺,允许有少量油膜存在。

⑥洁净干燥压缩空气,供气压力0.5~0.6 Mpa。

工作站的检测过程:

1、测量原理

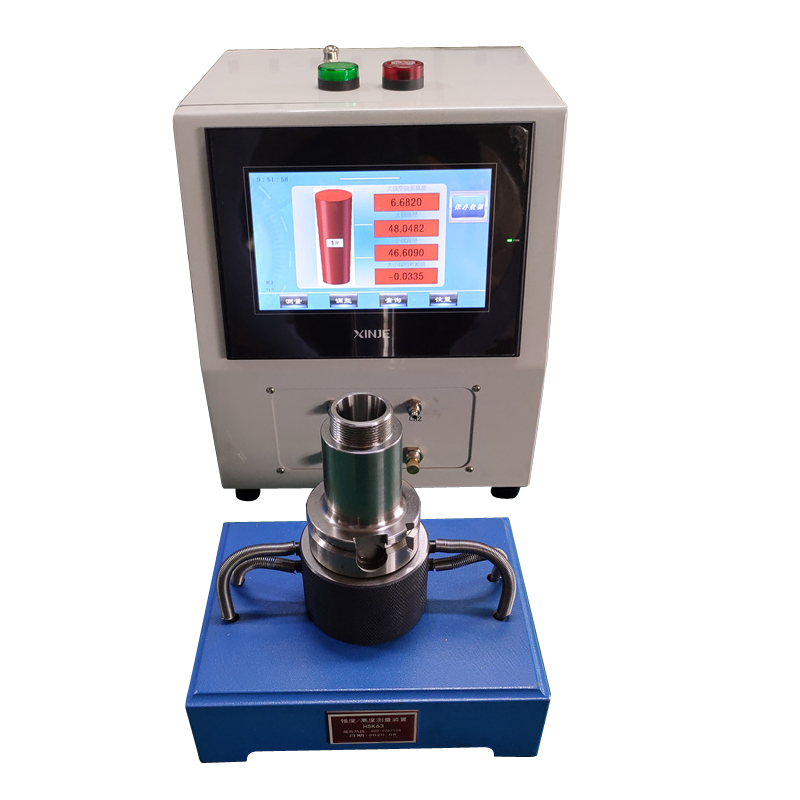

本工作站的气电测量原理是利用喷嘴体与被测工件之间微小间隙的变化会引起气体压力变化,经高精度气电转换器把气体压力变化转换为电压信号。这种电压信号经电子式气动量仪处理运算后换算成测量值,由外部按钮触发后将测量值送至串口板卡,并采用工控机技术,建立Access数据库,自动保存数据,软件界面可直接显示各台电子柱上传的测量值、最大值、最小值,并自动计算径差值。数据测量界面根据软件预先设定的工件尺寸公差界限,用软件模拟指示灯及颜色指示出被测工件合格与否,操作简便直观。本测量系统应用了数据库技术,极大的方便了后期质量管理人员对相应产品测量数据的追朔与查询。

2、测量及传输方式

工件测量方式:当操作者拿起一个测量装置放入工件,此时电子柱将动态显示此测量装置的测量数据,转动工件,电子柱自动跟踪工件转动过程中的最大值和最小值,测量完成后按数据存储按钮,电子柱通过无线收发模块,将数据发送至数据处理主机(电脑),采用VGA分频技术,在车间配置大屏幕液晶电视,实现电脑显示屏和车间电视屏画面同步。

3、测量过程说明

⑴ 设置产品规格参数;

⑵ 用上下标准件调整并校正电子柱零位和倍率;

⑶ 数据采集说明:手动将测量头放入工件,电子柱显示测量结果,按下保存按钮量仪通过串口将当前量仪测量相关信息发给电脑,通过软件编程自动解析、判断数据,并将所有测量相关信息保存至历史数据库,以供后期处理分析。

三、设备配置

1、主要元器件的选用

为保障设备的正常运行,保证测量的高精度、高可靠性,本设备关键部位选用高品质进口元器件。

2、电控系统

在车间配置65存液晶电视,高性能数据处理主机,22寸液晶显示器,硬盘500G,内存2G,CPU双核P4以上配置。

3、SPC软件系统

能够进行数理统计、分析、图表绘制及测量数据存储、导出和备份,可对加工机床进行工艺能力指数CP值、CPK值的计算和评定。超差判定界限可调,配置有名义尺寸、公差界限设定等功能以满足不同工艺和不同工件的测量需求。系统配置有故障自诊断、提示及保护功能等。

测量系统软件简介:

此检测系统是基于WINDOWS平台开发的应用程序,全中文操作界面,具有操作简单,安全可靠,使用方便,维护简单,软件界面显示直观化、能用图形指导测量(定制),自动保存测量数据,增加测量项目时方便扩展等特点。

此检测系统主要功能包含参数设置、测量采集、SPC数据分析、测量数据导入导出、数据查询等功能,SPC数据分析模块包含X-R图、直方图和正态概率图分析。参数设置和新建测量项目需输入管理员密码才可使用。软件检测到超差数据后自动锁定SPC系统,须相关人员对超差原因进行分析处理后输入管理员密码才可重新启用。

软件使用介绍:

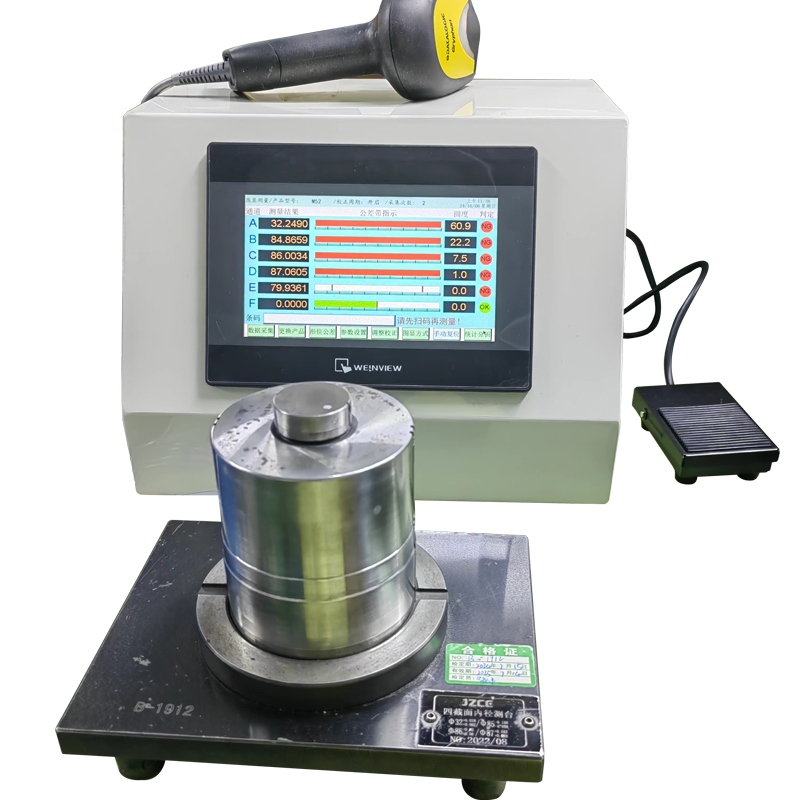

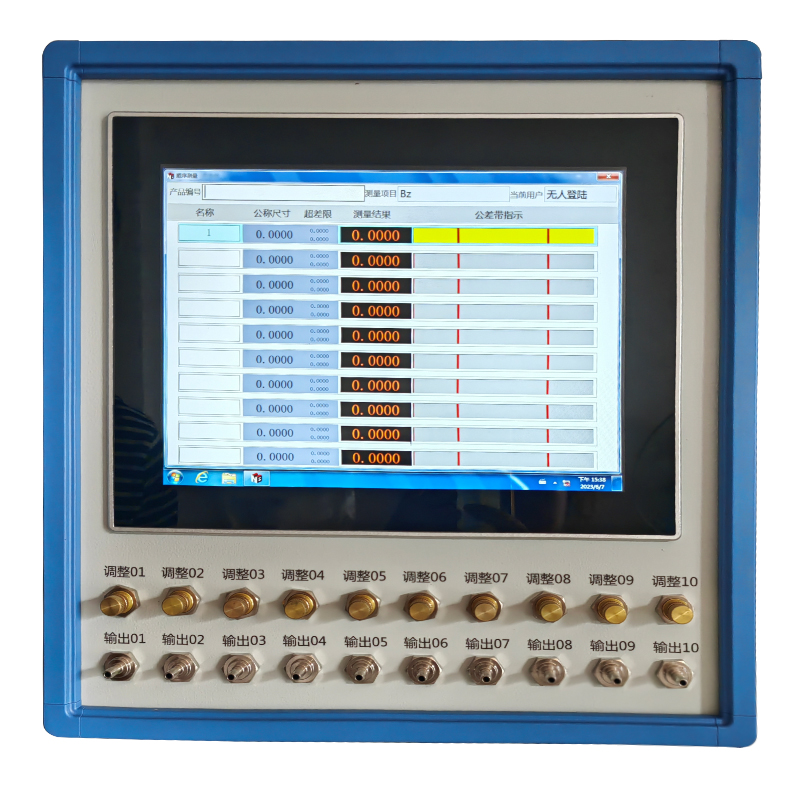

本测量软件包含参数设置、数据分析、判定关闭、批号设置、数据导出、合格超差个数统计。 参数设置功能模块包含工件被测尺寸设置、公差带设置以及最大值、最小值、径差值的判定范围设置,数据采集界面的各项数据显示单元可通过面板控制开关选择是否开启,动态监控图可通过控制图选项来设置需要监测的工艺过程。软件界面图参考:

数据采集界面

SPC分析界面

参数设置界面