在汽车铝板生产中,每毫米数。即使是最小的设备错位也会导致重大问题。

这一问题成为我们客户的一个关键关注点,我们客户是汽车工业轧制铝板的全球领先供应商,其产品今天在道路上有300多种不同型号。个小小的错位打乱了它们的生产计划,使他们很难遵守他们所坚持的高强度、持久性和可持续性标准。

设计服务团队很快到达我们的客户设施,解决了使生产停滞不前的问题。在接下来的三天里,他们解决了这个问题,并在该设施中解决了另外两项单独但至关重要的任务:协助调整新更换的分切器部分,并在第三行进行数据收集,以通知未来的改进。

以下我们仔细看看我们是如何应对这些挑战的:

1、精确对齐重新启动的生产线

在该设施安装新齿轮箱后,出现了严重的错位,使整个生产线无法运行。负责收集用于制造车辆车身面板的大型重型金属薄板卷的卡盘错位,导致机器无法运行。

助理外勤服务工程师解释说:“客户机器公差非常精确,需要在两三根人类头发的宽度内对齐。”。有了这么小的差距,绝对没有犯错的余地。

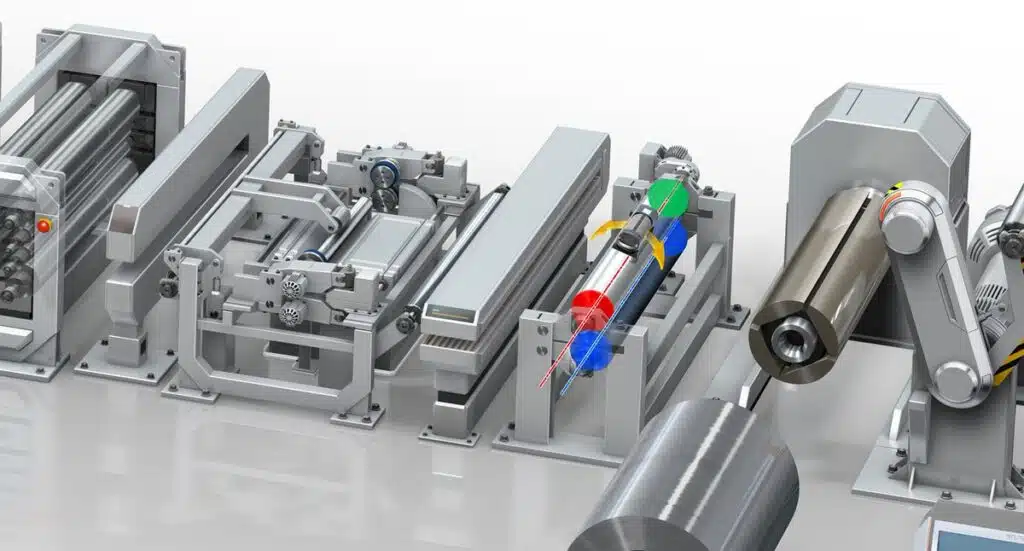

我们团队迅速介入,使用激光跟踪器精确对准卡盘。然后,他们使用Parign在其他机器上对齐滚轮。

利用环形激光陀螺,Paralign的滚动对准测量系统的分辨率为每米4微米(μm/m)是世界上最精确的分辨率之一。这种精度确保即使是最小的偏差也被检测到并传输到笔记本电脑,软件在笔记本电脑上生成一个易于阅读的机器对准示意图。以这种方式简化测量过程,消除了手动计算或现场分析的需要。在这一指导下,我们的客户维护团队能够进行必要的调整,而助理技术人员则证实了他们的准确性。

由于Paralign只需要30到60秒就可以测量一卷,因此该团队能够在短短一天半内完成整条生产线的对齐,使生产能够在创纪录的时间内重新上线。

2、平行工具用于快速准确的辊轮定位

切纸机部分对齐并准备就绪

在该设施内,Parign团队还要求协助对新更换的切割器部分进行校准。

为此,工程师首先纠正了切纸机部分的初始偏差。然后,他们使用激光跟踪器确定使框架与现有线对齐并将其保持在建议的OEM制造公差内所需的平行度、垂直度和角度。后来,他们把框架固定在地板上。

最后,工程师们进行了平行调整,将分切杆调整与目标辊在垂直和水平方向上完全平行。一旦实现,框架部分仍有七八个额外的辊需要对齐。由于它们的方向相似,该团队高效地使用Paralign同时对齐多条线。

3、未来路线调整数据收集

在设施中,Paralign团队还为第三条生产线的数据收集任务。他们记录了当前的校准状态,为设施团队提供了预防性维护所需的基本数据,这需要进一步精确校准,以防止意外停机。

每一项Paralign服务都有助于最大限度地减少停机时间,延长客户设备的寿命。我们的全面售后服务报告,包括“前后”校准状态,证明了我们的精确校准工作,使机器在严格的公差范围内运行。这种精度的承诺支持我们所有客户保持一致的生产质量,这对于满足各自行业的高标准至关重要。