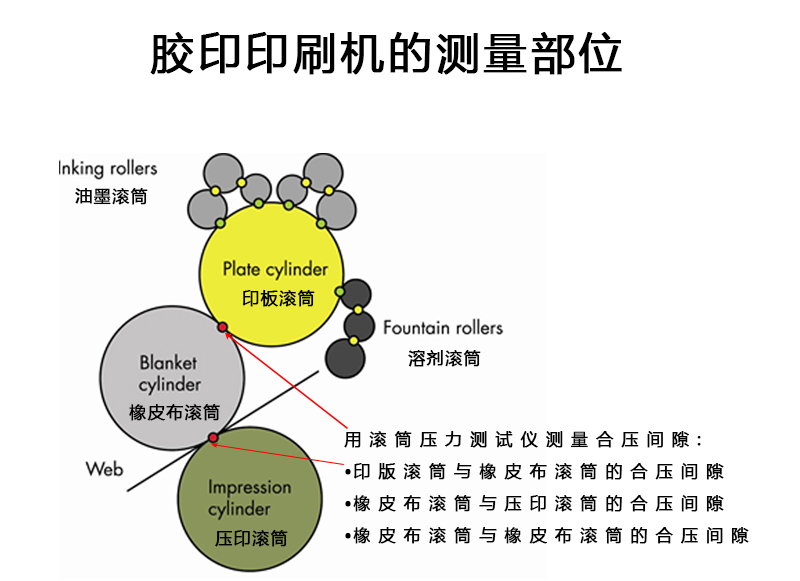

两个滚筒之间接触区域的压力如何调试

例如,在印刷行业,压区压力直接影响油墨转移和印刷质量;在造纸行业,影响纸张的厚度和光滑度;在纺织行业,可能涉及涂布或层压工艺。不同行业可能有不同的测试标准和方法。

应用场景

印刷行业:用于印刷机的压辊压力测试,确保油墨均匀转移,避免印刷模糊或色差。

造纸行业:检测造纸机压光辊或涂布辊的压力,控制纸张厚度和平滑度。

纺织行业:在织物涂布或层压工艺中,测试压辊压力以保证涂层均匀性。

包装行业:用于软包装材料的复合机压辊压力校准,防止气泡或分层。

橡胶/塑料行业:在压延机或挤出机中,确保材料成型厚度一致

设备功能与原理

压区压力测量:通过高精度传感器(如压电式或薄膜压力传感器)实时监测压辊接触区域的线性压力(单位:N/mm)。

压力分布分析:显示压区宽度或压力均匀性,识别局部高压或低压区域。

动态校准:支持设备运行状态下的在线测试,模拟实际生产条件。

关键技术参数

测量范围:通常为20-999 N/mm(根据设备型号调整)。

精度:±1% FS(满量程)以内。

分辨率:可达到1 N/mm。

传感器类型:柔性薄膜传感器、压电式传感器

操作流程

安装传感器:将压力测试薄膜或传感器带放置在待测压辊之间。

闭合压区:启动设备,使压辊闭合并施加压力,模拟实际生产状态。

数据显示: 分析压区宽度或压力峰值。

调整压力:根据测试结果调节辊间平行度、气压或液压系统,优化压力均匀性。

行业标准与规范

ISO 12643(印刷设备安全标准):规定压辊系统的压力安全范围。

TAPPI TIP 0308(造纸行业):压区压力测试方法指南。

VDMA 24466(德国机械制造标准):压辊系统的校准要求。

常见问题与解决方案

压力不均:检查辊面磨损、轴承间隙或传动系统对中问题。

数据波动:确保传感器清洁,避免环境振动干扰。

压区宽度异常:调整辊间平行度

优点

提升质量:减少因压力不均导致的产品缺陷(如印刷色斑、涂层气泡)。

延长设备寿命:避免过载或偏载造成的辊面磨损和轴承损坏。

节能降耗:优化压力设置,减少能源浪费(如压缩空气或液压系统)。