机械设备已经成为现代工业中必不可少的伙伴,如果不能对这些设备进行全方位的安全管理或不按照规定使用设备,很容易导致设备严重损坏,甚至引发不必要的安全事故,造成经济和人员方面的损失。因此,对机械设备予以安全管理和了解其可能出现的问题和解决办法是至关重要的。现在,Easylaser将带您了解在激光对中测量中可能产生的问题/测量误差的一些原因及其应对方法。

一、重复性

重复性是连续读数之间测量结果的一致性。

激光对中系统可以产生高度重复和可重复的测量,它只有几个部件附着在旋转机械上。当需要排除缺乏重复性的原因时,试图识别一些最常见的、最容易纠正的错误是有帮助的。

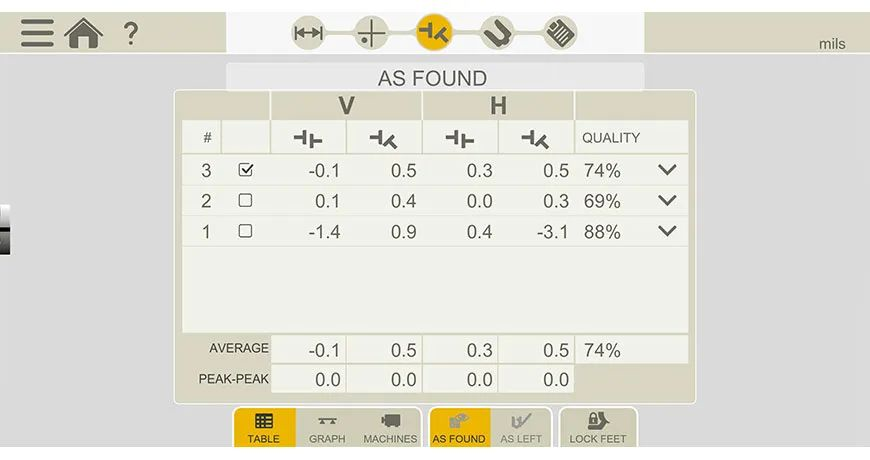

在XT对齐应用程序中的 “As found” 值 (以英寸为单位)

在XT对齐应用程序中的 “As found” 值 (以英寸为单位)

为避免重复性不足,请确保:

1.部件没有松散,如测量装置或支架,固定在轴上并拧紧,防止任何形式的滑动或晃动。

2.在扫描测量期间,测量单元不会摩擦或撞击任何固定组件。

3.由于联轴器中的游隙而产生的齿隙效应被降至最低。

4.您可以为机器选择最佳的测量方法:即扫描法、多点法、9-12-3等(详细测量方法,请点击此链接)。

5.如果使用连续扫描功能进行测量,请确保在测量期间仅保持一个方向旋转,切勿让磁头朝相反方向旋转。

建立对中系统的重复性是轴对中的最重要步骤之一。它可以决定这次测量快速简单完成,还是需要耗费时间不断改正。

二、应对修正

在使用的过程中,激光对中系统除了支持自动识别、重复测量之外,它还显示在测量过程中的移动距离。这能够极大程度帮助客户节省时间和精力。

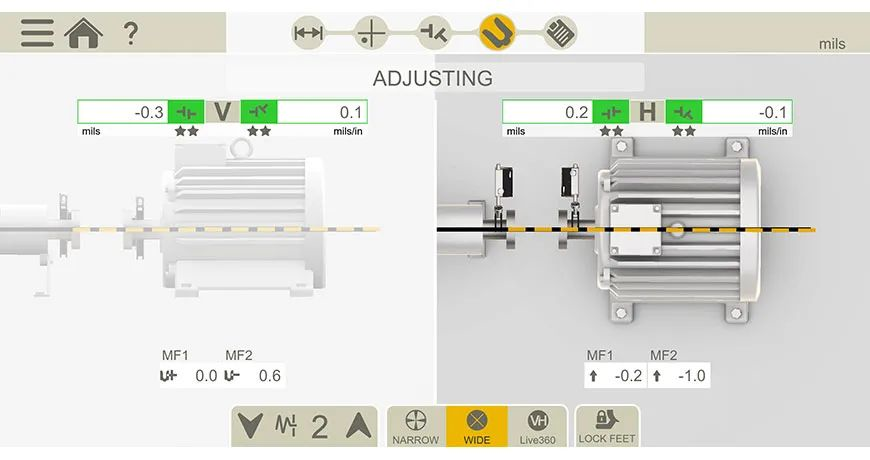

在XT对齐应用程序中的实时调整视图(测量单位为英寸)。

在XT对齐应用程序中的实时调整视图(测量单位为英寸)。

如果结果与实际操作不符,可能是以下原因:

1. 设备输入的尺寸不正确。对中系统依赖于输入的正确尺寸来预测正确的移动量。

2.联轴器应变会导致机器轴发生小偏差,从而没有将正确的轴中心线报告给对中系统。旋转中心线的精确测量对于确定它们之间的错位至关重要。

3.软脚以及其他负面影响会阻碍调整尝试。

4.除了上述考虑外,环境振动、机器的外部应力和热效应(热膨胀)还可能导致对校正缺乏反应。识别这些原因将使您的对中总体更加容易,并帮助您更快地完成。

三、管轴测试

如果您已经检查了每个可能产生的错误根源,但还是遇到问题的话,那您可以执行一个简单的现场测试来确保激光对中系统的功能。

1.将测量单元以150–250毫米(6–10 英寸)的距离安装在直径不小于50毫米(2 英寸)的管轴上。

2.启动水平轴对中程序并输入激光头的尺寸,不需要脚尺寸。

3.如果不使用V形块,请用手旋转管道进行测量。

4.将轴旋转360度进行至少两次单独的测量。

5.如果系统正确运行,耦合结果应该为零或接近于零。

激光轴对中系统是可靠的工具,可产生高度可重复的结果并简化轴对中。也就是说,技术人员需要知道他们进行的测量具有最小的不确定性和误差。当然,将您的设备进行定期校准检查,将确保您系统的可靠性。如果您想了解更多关于我们的工业对中解决方案,请前往官网联系我们!