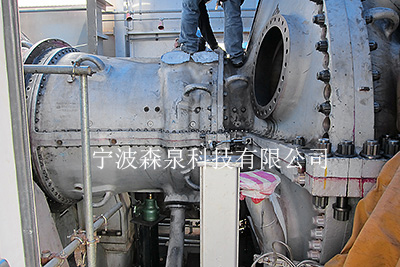

我们接到了一个来自一家承包公司的长期联系人的紧急电话。他们在现场,在计划外关闭后,努力使四分之一的燃气轮机恢复在线。时间至关重要,他们需要一周内有人在现场!

这是一个非常炎热潮湿的地方。这项校准工作最初面临的挑战之一是在一周的时间内到达现场。首先要确定资源、设备和人员的位置,然后按时到达。我们的应用工程师从不否认有人提出质疑,在接到最初的电话后的几天内,他不得不从那里飞往内陆,并于下午晚些时候抵达现场。

作为框架6通用电气涡轮机的顶部对准工作。当然,当技术员到达现场时,涡轮机壳已经打开,这是一项最重要的工作。

压缩机阶段

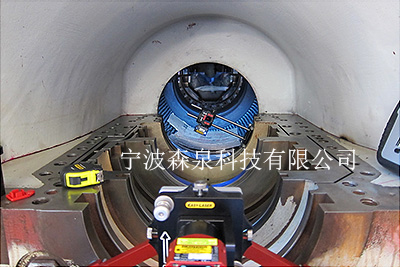

工作的第一部分是测量轴承1,将其与涡轮机壳体一起用作参考。使用Easy Laser的标准E960涡轮机对准系统设置激光发射器,并使用滑动支架收集多个点并计算圆心。

使用Easy Laser®对准系统测量轴承座。

解决方案

从测量的角度来看,上下对齐工作之间的区别在于,在上下对齐中,您可以使用参考表面(即分体外壳)来安装所有支撑梁。在顶部,你无法接触到这个表面,这是一个挑战。在这种情况下,现场机械车间可以制造一个支架,该支架可以安装在涡轮机壳体内,并用作安装支撑梁的参考表面。

支架安装在右侧。

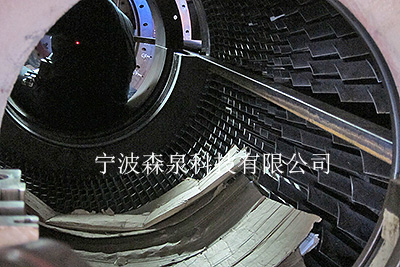

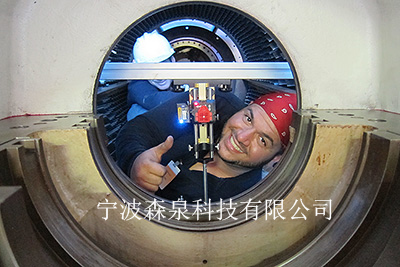

这种支持意味着技术人员现在可以使用标准E960对准系统来测量涡轮机上的顶部。许多繁重的吊装工作都是由当地的支持人员完成的,他们必须爬进爬出涡轮机进行测量,每圈总共10次测量,总共28个点。在压缩机中,点之间的平均轴向距离仅为40mm。

当地的工作人员做了很多“繁重的工作”。

后果

与传统方法相比,在对准过程中使用激光被证明是非常有效的。时间花在对准涡轮机上,而不是在两者之间设置和拆除测量设备上。使用Easy Laser®E960 Prosper能够确认位置并重复到几百毫米以内。起初看起来很复杂的工作,经过一点独创性,最终成为可能。这当然造就了一对非常快乐的工程师。