机电工程有大量的转动设备,目前,国内火电电站工程多以超超临界660MW和1000MW机组为主,对大型汽轮机本体安装过程来讲,汽机本体隔板部套找中心工作是大型汽轮机本体安装中的一项十分重要的工作,它直接关系到在此之后的汽封间隙调整工作,如果隔板的同心度不好,会很大程度上加大汽封间隙调整工作的工作量,并影响汽封间隙的均匀程度,从而会影响机组运行时的经济性、稳定性和安全性。

传统的施工工艺中,隔板找中心多数采用的方法主要是拉钢丝法和假轴法,需要消耗大量劳动力,且隔板部套找中心工作精度较低,为了更加高质量的完成隔板找中心这项工作,我公司采用了较为先进的激光找中心。

1、激光找中心原理

我公司采用由瑞典Damalini AB公司生产的D660隔板同心度激光测量系统,其原理是通过氦氖激光发生器产生激光束,在接收靶上形成光斑,光斑的移动导致硅片的电阻的变化,给硅片一定的电压;因电阻的变化,将导致电流的变化,电流的变化;经A/D转换,变成数字信号,光斑越靠近中心区域,线形度越高。在接收靶形成光斑的三种情况中,第1种情况是能够准确测量的,由于该激光测量系统测量的激光的能量中心,故第2、3种情况不能准确测量。

2、激光测量系统组成

激光测量系统是由激光发射器、激光探测器和显示单元组成。

①激光发射器有三个带磁力的刚性支撑杆,支撑杆可调节以适应不同直径的测量对象。坚固的设计可保证最高的测量精度。激光束可以非常简便地进行水平和垂直的微调。

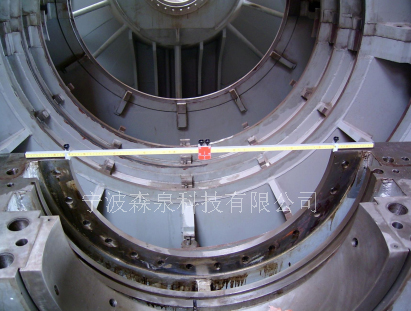

②激光探测器支架为刚性,连接于横梁,对于大直径设备可加扩展横梁和加长探杆。探测器支架可旋转,同时探测器可在滑杆上上下滑动,磁性座可固定在衡量的任意位置,当测量对象直径不同时,这种设计大大简化了测量过程中横梁的移动和固定工序。

③显示单元是整个测量系统的大脑,显示单元除包含各种轴对中测量程序外还包括所有几何测量程序,该单元具有RS-232接口,可以通过打印机输出测量结果,或将测量结果传到PC机中。

3、应用案列

瑞典Damalini公司开发的Easy-Laser 激光隔板同心度测量系统利用激光来进行测量,避免了机械测量方式产生误差的因素,大大提高了工作效率。该仪器自动记录测量值,并且用数字和图形两种方式显示测量结果,操作简单,初次使用者经过简单培训就可以完成高质量的测量。该产品在电力系统主要用于透平隔板和轴承支撑的同心度测量,也可作中分面平面度测量,目前已经在国内的电厂和电建有所应用,成功调整过600MW汽机。显示精度0.001mm,测量距离40米。系统自动计算各隔板之间轴心在水平和垂直两个方向上的相对位置,并能够进行动态调整。最多测量和存储的点数为600点。

4、操作步骤:

1.测量准备:检查仪器是否齐全,电池电量是否充足。电池电量不足可能会导致整个测量过程中断,数据丢失。

2.安装激光发射器:量好#3轴承孔直径、三爪支杆长度,用三爪吸盘将激光发射器固定在轴承孔上。尽量使激光发射器架设在轴承孔中心位置。

3.安装激光探测器:将激光探测器安装在自定心支架上,通过电缆连接好主机。

4.粗调激光:将加大靶架设在轴承座近端隔板上,调整激光发射器调整盘的水平、垂直位移旋纽(先粗调、后精调),直至激光穿过靶心;将加大靶架设在轴承座远端隔板上,调整激光发射器调整盘的水平、垂直角度旋纽(先粗调、后精调),直至激光穿过靶心。把加大靶放置近端隔板,看看是否仍然穿过中心

5.隔板测量调整:打开主机,使用32功能,依次输入隔板间的距离。用任意三点法记录出轴承座及每个隔板的测量值(mm)。

6.依次对油挡、隔板进行测量,得出测量结果,进行修正最终得出隔板偏移量。

7.根据最终测量结果调整隔板中心,重复5、6步骤,直至隔板中心符合要求。

8.核对,打印报表:核对结果,打印数据报表,或传入电脑通过软件打印。

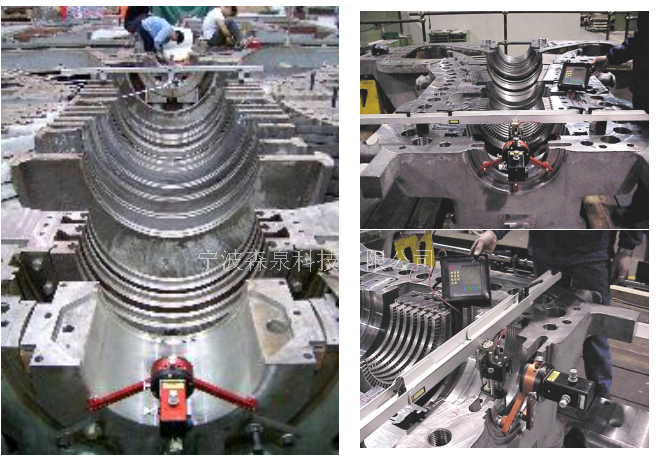

“江苏电建一公司应用D660在常熟”安装600MW汽轮机现场图片

5、隔板同心度激光测量系统对比过去的假轴法和拉钢丝法有着明显的优点:

1)精度:假轴法和拉钢丝法的理论精度为10um,而实际上,假轴由于无法刚好盘到90°位置上,误差较大,其可靠的精度为30um;拉钢丝法由于钢丝本身和耳机灵敏度的影响,其误差也远超过10um,其可靠的精度为30um。而激光测量法的理论精度为1um,测量的重复性相当好,只要测量方法正确,任意两次的测量误差均小于5um。

2)基准:假轴法和拉钢丝法需要严格的将假轴和钢丝的洼窝调整到与真转子洼窝一致后方可进行测量工作,这部分的调整工作量较大,工作时间较长。由于每次隔板调整工作需将假轴吊走、钢丝拆除,因此再次测量前必须重新检查其洼窝是否与真转子洼窝一致。而激光测量无须将严格的调整激光的位置,只需保证激光同基准洼窝中心偏差±1mm即可,因此架设激光发射器极为方便,快捷,并且在调整隔板期间,无须拆除激光发射器,避免重新调整;

3)测量方式:用假轴法架百分表时,由于盘动三点的位置不准确,经常盘动一圈后,百分表回不到零位,造成该次测量失败,必须重新测量,直至百分表回零时才可作为测量数据。假轴自身重量在1吨以上,每次都需要用行车吊进吊出,受现场机具影响大。拉钢丝法在测量时,受个人因素影响较大,各人测量的结果偏差较大。其共同特点都必须在时钟3-6-9点位置测量。而激光测量本身带有角度测量装置,无须严格按时钟三点的准确位置进行测量,探杆旋转任意三个位置,根据已知圆弧上三点可以确定圆心的原理,通过计算得出隔板中心的偏差值。

4)测量过程耗时:同样以该低压缸为例,14级隔板用假轴法测量的时间约6小时,用拉钢丝法测量的时间约12小时,而采用激光测量方法花费时间少,每次测量时间约半小时。

5)测量结果计算:假轴法和拉钢丝需要考虑假轴和钢丝的垂弧,通过计算得出隔板偏移量时,而采用激光准直仪无须考虑激光本身垂弧影响,直接得出隔板在水平和垂直两个方向上偏移量(精度: 1um),并可通过打印机即时打印,作为隔板中心的验收依据。

6)使用成本:假轴法必须将假轴与真转子轴颈尺寸加工成一致,这就带来了通用性的问题,以东方汽轮机厂生产的600MW汽轮机为例,汽轮机由一个高中压合缸和两个低压缸组成,即汽轮机轴系三段转子构成,若是用假轴法找中心就必须按照真转子的轴颈加工三个假轴;根据市场上假轴的加工费用在1.2万元/吨左右,计算下来光假轴的加工费用超过5万元,而不同型号的机组需要加工不同尺寸的假轴,造成浪费。另外在使用上在维护和保存上,假轴在不用时必须直立挂起,并定期对轴颈部位上油防锈。以本机组A低压缸为例,若采用假轴,假轴的长度将超过6米,这就给存放假轴的场地提出了更高的要求,无疑也加大了假轴的使用成本。拉钢丝法的使用成本相对之下最低,20米琴钢丝、1副耳机、2节电池、1只内径千分尺就可以完成测量过程。而采用激光测量成本较高,一套D660隔板同心度激光测量系统售价约为二十万元左右。一次性投入相当大,另外在使用前,必须对使用人员进行培训。维护成本叫较高,但其通用性好,以公司2012年以前所承接安装的600MW 以上机组5台来计算,15个汽缸找中心,每个汽缸隔板找中心的成本仅为1.8万元。

| 三种隔板找中心方法对比 | |||

| 假轴法 | 拉钢丝法 | 激光测量法 | |

| 精度 | 20um测量误差大 | 20um测量误差大 | 1um测量误差小 |

| 基准 | 每次测量需要重新确定 | 每次测量需要重新确定 | 一次确定,多次测量 |

| 测量方式 | 必须用3-6-9时钟三点法 | 必须用3-6-9时钟三点法 | 任意三点法 |

| 测量过程耗时 | 测量时间长 | 测量时间长 | 测量时间短 |

| 测量结果计算 | 需要计算垂弧 | 需要计算垂弧 | 无须计算垂弧,可打印输入 |

| 使用优缺点对比 | 假轴制造成本较高,通用性差成本低 | 人工作业量大,找中心精确度差 | 成本较高,人工作业量小,找中心精度高,设备通用性能好 |

6、使用激光测量系统的主意事项

1)应尽量避免由于温差造成的气流扰动,如焊接作业;如出现数值摆动大的情况,可以采用滤波功能确保读数稳定;

2)在任意三点法时,为提高准确度,应尽量增大三点之间的夹角,至少保瞪大于20°;

3)在得出计算结果时,还需要通过转子的垂弧值以及转子在全实缸状态(注:在隔板找中心时,汽缸处于半实缸状态)的下沉量对其进行修正,确保其结果准确。

采用了激光测量能将隔板中心偏差控制在较小的范围内,很大程度上减轻汽封间隙调整的工作量,又可使汽封环保持为一个平滑、高效的整圆;既高质量的完成了隔板找中心的工作,又减轻了工人的劳动强度;但其高昂的售价限制了该系统的进一步推广应用。

7、结论

通过新旧工艺的对比,我们可以看出新工艺在实际大型机电设备安装工作中的经济价值。我们通过改进工艺,提高了安装工作的质量,带来了较为明显的经济效益,激光测量技术在大型汽轮机安装过程中有着一定意义的推广价值。