最近,在我读过的文章中,我经常看到P到F区间曲线弹出。我在当时工作的工厂的工程和维护部门实施以可靠性为中心的维护时,我第一次接触到了这个概念。这是一个好主意,如果做得正确,会带来维护效益。为什么呢,因为它节约了成本,避免了成本。让我来解释一下。

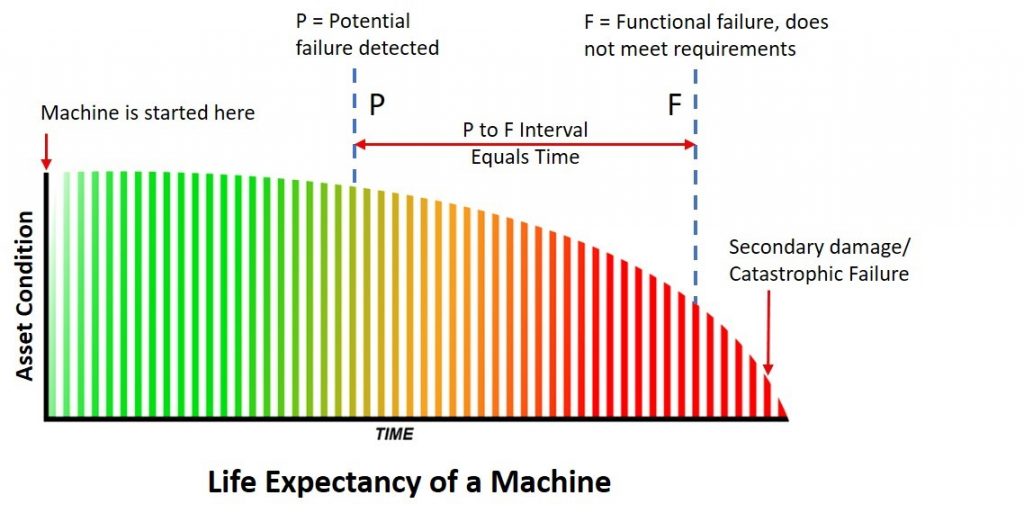

如图所示。P到F区间曲线。

P到F曲线被用作基于状态维护的学习工具。这条曲线是机器的预期寿命。P是检测到机器状态变化的点。F是当它达到功能故障的时候。这意味着它没有完成它设计的工作。例如,如果它是一个密封设计用来保持流体和污染,现在泄漏,它处于功能失效的状态。这能把机器放下吗?可能不会,但这取决于密封和应用的重要性。这是一个重要的点,因为当您检测到条件变化时,P是一个固定点,而F是一个移动点。并不是所有的故障警告都会使机器停机,通常你有选择和时间。

考虑一下:如果我有一个桶,桶上有一个洞,那么它就处于功能性故障状态。但我还能用它来救我正在下沉的船吗?我当然可以!

失败以多种方式向我们袭来,显然我们有很多方法来对抗它。如果您足够早地检测到潜在的故障,这意味着您可以避免故障。您可以安排停机来进行维修。这不是故障,机器没有停止,这不是停机。这是成本的避免,工厂可以节省因停机成本而中断的生产损失。

有很多避免成本和节约成本的例子。例如,在工作的工厂,我们使用超声波来监测轴承。我们在声级中发现了一个非常早期的警告,并能够润滑轴承,声级下降。我们避免了轴承的任何损坏,也避免了潜在的故障,因此节省了成本。即使有一些轴承损坏,我们意识到并监测情况的事实也使我们避免了任何二次损坏。

更换密封件是一种价格,如果你必须更换变速箱中的轴承,价格就更高了。然而,更换轴可能非常昂贵的,因为轴承的大小已经毁了它。其次,如果你不注意潜在故障的警告,辅助伤害会迅速增加。

这个潜在故障的警告为您在发生任何故障之前有时间。发现得越早,时间就越多。是时候计划了,看看你的选择。当机器还在使用的时候,人们往往不会做故障分析。故障分析为您提供了一个寻找根本原因的良好开端,但要立即开始,而不是在机器停机时开始。

状态监测或通常称为基于状态的维护(CBM)确实有效。然而,对我来说,这有一个不利的一面,我将很快解释为什么。CBM是基于测量的,这很好,因为我们都知道要控制我们必须测量的过程。

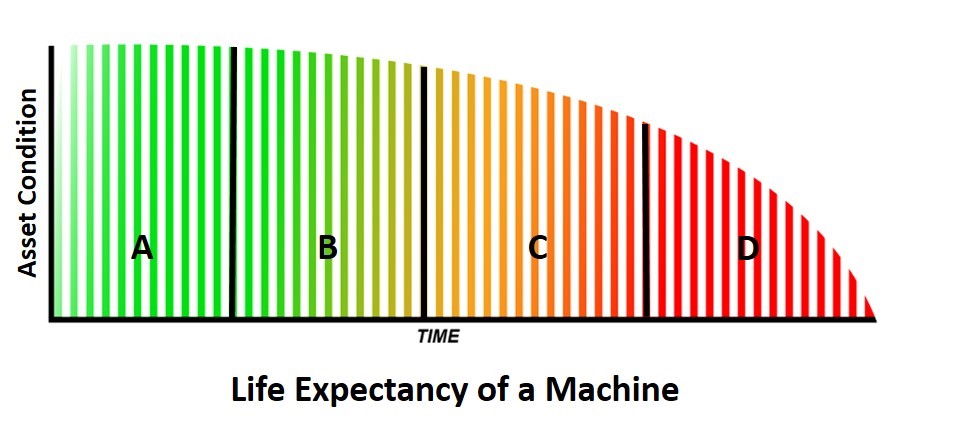

如上图所示。您可能会看到P到F曲线像这样划分。然而整个曲线是机器的预期寿命,我们使用基于状态的维护技术来监控它。

如上图所示。您可能会看到P到F曲线像这样划分。然而整个曲线是机器的预期寿命,我们使用基于状态的维护技术来监控它。

我喜欢给事情贴上标签,你可能会看到:

1.设计,能力,精密维修;

2.预测性维护;

3.运行到故障,故障维护。

对我来说,当机器启动时,P到F区间曲线就开始了。这意味着设计和精密维护不在曲线中,且这中情况发生在启动之前。一个小点,但它偏离了间隔的意义。

我们在使用预测性维护技术。振动、超声波、红外、油分析、无损检测和操作性能。它们都是非常好的技术,但是交叉技术的结合才是最好的。例如,振动可能会给你提供最多的信息,而超声波可能会在高速轴承上给你最早的警告。然后是机油分析,这可能是最适合低速变速箱。这完全取决于你的应用程序,它决定了什么对你最有利。

我相信,这将导致维修部门把重点放在基于状况的维修上

我认为这是错误的,因为我们仍然有失败的地方。

机器故障分为三类:过早故障、随机故障和年龄相关故障。

我们想要后者。我们从研究中了解到,11%的机器资产因与年龄相关的问题而失败。它们会变老并磨损。这意味着89%的故障是由于其他故障造成的。这是一件好事,因为它给了我们一个对他们做点什么的机会。

这些数字来自美国国防部进行的一项非常著名的研究。这并不意味着这些数字对每个行业都是准确的反映,但这项研究经受住了时间的考验,我相信它已经导致了以可靠性为中心的维护的发展。但让我们说这是错误的,让我们把他们说的与年龄有关的数量(机器的预期寿命)增加一倍。这将使其达到22%,78%将是随机故障的数量。即使我们将其翻两番,它也只有44%,这意味着随机性为56%,我们仍然站在等式的错误一边。维护目标必须是使他们所有的机器资产达到预期的全部寿命。

为了使一台机器的预期寿命达到最大,我认为你必须保证两件事。一个是机组的设计,包括所有相关部件(不仅是泵,还有管道)。另一个是安装。

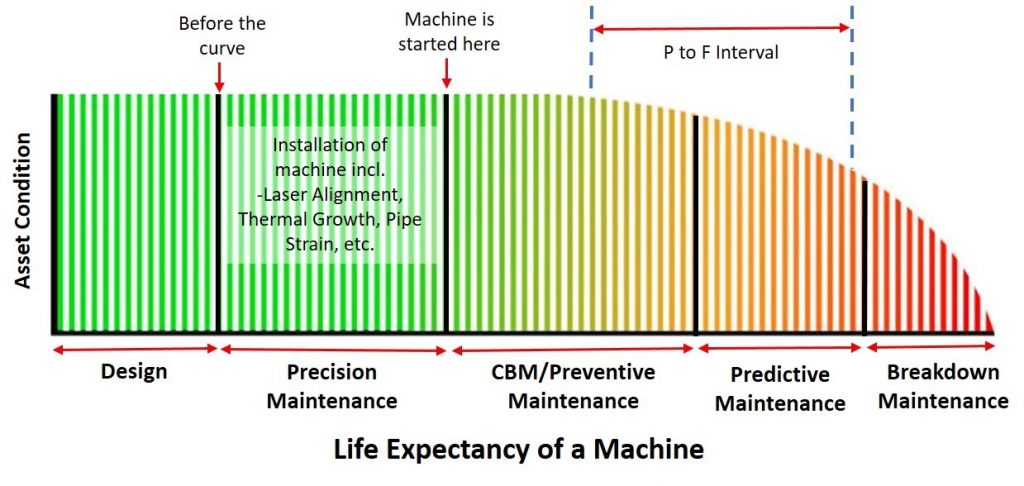

上图 机器预期寿命中最重要的部分是机器的设计和安装。

上图 机器预期寿命中最重要的部分是机器的设计和安装。

如果你和我一样,相信机器启动时就开始进行基于条件的维护,那么你就会明白机器生命中有一部分是以前发生过的。你可以提出一个论点,认为它是从你买的时候开始的,众所周知,我们如何储存它会产生影响。然而,在这个阶段,重要的是机器的设计和安装。在大多数情况下,我们不会设计泵、齿轮箱或压缩机,但我们会对其进行尺寸设计,使其满足所需的输出。例如,我们经常设计管道配置或底座。所有这些都非常重要,但现实是维护部门维护已经到位的机器资产。因此,尽管需要设计工作的新安装并不经常完成,但安装确实如此。

拆卸和重新安装是经常进行的。安装是你可以控制的。事实上,对机器寿命影响最大的是安装。目标是为机器的运行创造一个无应力的环境。没有管道应变,没有扭曲的底座,没有热膨胀,没有错位等。

精密维修是很久以前听到的一个术语。它是我们培训计划的一部分。很简单,这意味着要达到一个标准。维修部门可以制定自己的标准。然而,所有人都必须同意并遵守它。这是控制安装过程的唯一方法。这是停止随机故障并获得机器资产的完整预期寿命的方法。

如果你看看机器的生命周期,我们需要尽我们所能了解和管理故障。如果我们只关注或主要关注故障,我们将无法提高机器的可靠性。我们无法控制失败。我们可以控制的是安装和正确操作,这将改善工艺,为机器提供最佳寿命。